Tempat asal:

Cina

Nama merek:

ZK

Sertifikasi:

CE ISO Certification

Nomor model:

Lini Produksi Proppant Fraktur Minyak

Lini produksi Rotary Kiln Pematahan Minyak Patah dengan 0,8-105 (t / jam)

PENGANTAR SINGKAT

Kami adalah produsen terkemuka peralatan lengkap untuk Fracturing Proppants Production Line. Kami dapat menyediakan seluruh layanan desain, pasokan peralatan / suku cadang, konsultasi investasi, pelatihan instalasi dan operasi untuk Pabrik Produksi Proppants Fracturing Proppants. Kami telah melakukan banyak proyek yang berhasil baik di Tiongkok maupun di luar negeri.

Kami juga memproduksi berbagai spesifikasi proppant keramik. Pasir keramik (Oil Proppant) adalah sejenis produk dari partikel keramik, yang memiliki intensitas rekah tinggi, terutama digunakan untuk ladang minyak sebagai downhole proppant, penggunaannya adalah untuk meningkatkan output minyak dan gas. Jadi pasir keramik adalah jenis produk perlindungan hijau dan lingkungan. Pasir keramik (Proppant Minyak) terbuat dari bauksit berkualitas tinggi dan bahan aditif lainnya, granulasi dan kalsinasi untuk meningkatkan kekuatan dan kepadatan. Ini adalah pengganti pasir kuarsa alami, pasir kaca, pasir logam dan proppant intensitas rendah lainnya. Pasir keramik adalah proppant terbaik untuk meningkatkan produksi minyak dan gas alam.

KEUNTUNGAN KAMI

1. Menghemat energi

Lapisan tahan api dari rotary kiln terdiri dari insulasi luar yang terbuat dari bata tahan api ringan dan bata tahan api senyawa dalam. Lapisan semacam itu akan mengurangi emisi panas pada permukaan shell dari rotary kiln sebanyak mungkin. Pra-pemanas di ujung tungku putar akan mendaur ulang panas untuk memanaskan bahan sebelumnya dan menghemat bahan bakar sebesar 40% dan meningkatkan output sebesar 30%.

2. Konsumsi rendah

Rotary cooler pada ujung pelepasan rotary kiln mendaur ulang panas proppant pematahan oli yang dikeluarkan dari rotary kiln, dan akan memanaskan udara sekunder hingga 500 ℃.

3. Perlindungan lingkungan

Dua fase pengumpulan debu termasuk saringan siklon dan saringan kantong, akan mengendalikan emisi debu di bawah batasan standar nasional.

4. Otomatisasi tingkat tinggi

Sistem kontrol PLC meningkatkan efisiensi kerja.

TEKNOLOGI PRODUKSI

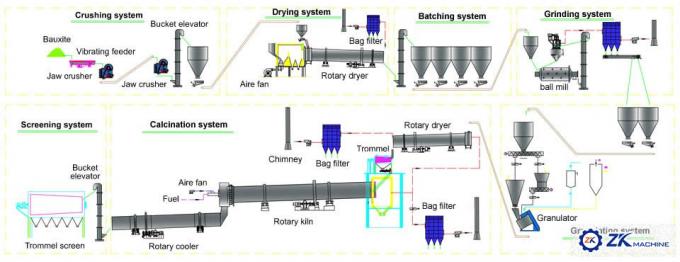

Bauksit pertama-tama akan dihancurkan oleh crusher rahang dan hammer crusher dan kemudian akan dikirim ke batching silo.

Setelah batching dengan material lain, material akan dikirim ke ball mill dan digerinda menjadi bubuk. Classifier akan digunakan setelah ball mill untuk penilaian ukuran. Di sini bahan baku akan dikirim ke silo lagi.

Kemudian bahan baku akan pergi ke granulator dan akan dibuat menjadi pelet ukuran yang berbeda. Pelet akan dikirim ke peralatan penyaringan. Butiran ukuran yang berkualitas akan dikirim ke rotary kiln untuk dikalsinasi. Pelet besar akan dikirim kembali untuk digiling.

Setelah pelet dikalsinasi dalam rotary kiln, kami mendapatkan produk pasir keramik berkualitas. Akhirnya, keramik akan masuk ke pendingin untuk pendinginan. Dan akan pergi ke layar untuk mendapatkan proppant fraktur minyak ukuran yang berbeda dan akan dikemas dalam tas ton. Proses produksi berakhir.

PROSES PRODUKSI

Kirim pertanyaan Anda langsung ke kami